Comprendre le processus de fabrication des bobines d'aluminium zingué

Les bobines revêtues d'aluminium zingué sont un produit de revêtement métallique courant principalement utilisé pour la prévention de la corrosion et l'amélioration de la résistance des matériaux aux intempéries. Voici le processus de production des bobines en aluminium zingué :

Préparation des bobines d'acier : Tout d'abord, la bobine d'acier de haute qualité sélectionnée est nettoyée et traitée en surface pour garantir une surface propre et éliminer les impuretés et les oxydes.

Préparation du revêtement de zinc et d'aluminium : Préparez la solution liquide d'alliage de zinc et d'aluminium, généralement en chauffant la solution d'aluminium et d'alliage de zinc à l'état liquide.

Galvanisation continue : la bobine d'acier traitée en surface est recouverte d'une couche de solution d'alliage d'aluminium et de zinc via une ligne de revêtement, puis le revêtement d'alliage est durci sur la surface de la bobine d'acier par des processus de chauffage et de refroidissement.

Cuisson adhésive : la bobine d'acier recouverte d'un alliage d'aluminium et de zinc est envoyée dans le four de cuisson pour cuire et durcir le revêtement d'alliage, garantissant ainsi que son adhérence est ferme.

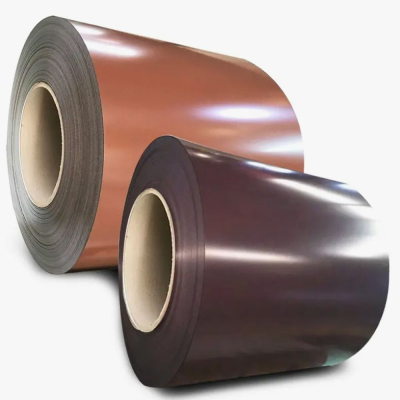

Refroidissement et enroulement : Après la cuisson, la bobine d'acier est refroidie par un dispositif de refroidissement, puis coupée à la longueur requise et roulée en bobines.

Emballage et inspection de la qualité : Enfin, emballez les bobines revêtues d'aluminium zingué et effectuez des inspections de qualité pour garantir que le revêtement est uniforme, fermement fixé et répond aux exigences standard pertinentes.

Il s'agit du processus de production général des bobines revêtues d'aluminium zingué, et le processus de production réel peut varier en fonction des différents fabricants et technologies.